На протяжении долгих лет моей профессиональной деятельности многие, нет, почти все производства и пользователи систем краскосмещения просили меня предоставить общие правила или подходы, которые помогли бы как начинающим, так и уже работающим производствам профессионально подходить к процессу изготовления рецептов красок смесевых цветов.

Проблема заключается в том, что поставщики красок, программных продуктов, смесевых станций или приборов для измерения цвета дают различные, порой диаметрально противоположные рекомендации по оснащению лаборатории краскосмещения и условиям изготовления красочных рецептов.

Настоящим материалом, я постараюсь привести к единому знаменателю общие требования, позволяющие говорить о стандартизации процесса изготовления рецептур для смесевых цветов.

Приведенные рекомендации могут быть использованы различными производствами для внутреннего регламентирования. Хотя тема стандартизации многогранна и может быть рассмотрена с разных позиций, для производств необходима некая отправная точка, с которой начнется описание собственных процессов.

Предвкушая негативные письма читателей, скажу, что нижеприведенные рекомендации базируются на международных стандартах отрасли, принятых мировых спецификациях и накопленного опыта.

Использовать их полностью или частично, или не использовать вовсе, производство, руководитель или иное ответственное лицо принимает решение самостоятельно.

Данная спецификация (формализованные требования/рекомендации) относится к флексографскому производству и способу глубокой печати.

Микроклиматические условия в лаборатории | Температура*: 23° +/- 1°C (74,4 +/-1,8°F) Относительная влажность*: 50 +/-2 % RH *в соответствии со стандартом TAPPI/ANSI T 402 sp-13 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Материал подложки | Следует использовать подходящий материал подложки. В идеале сам материал и характеристика подложки должны соответствовать стандарту ISO 13655 и использоваться для всех измерений, включая контроль качества в цеху. При печати на прозрачных или полупрозрачных пленках мы рекомендуем использовать нейтральную белую глянцевую или полуматовую керамическую плитку, белую глянцевую или полуматовую бумагу типа Leneta баз оптического отбеливателя (OBA) либо соответствующий материал компании Pantone. Общее правило для правильного выбора подложки должно быть следующим

Примечание: при работе с прозрачными и полупрозрачными материалами особенно важно обеспечить соответствие материала подложки как на участке изготовления рецептур, так и на стадии оперативного контроля качества в печатном цеху. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

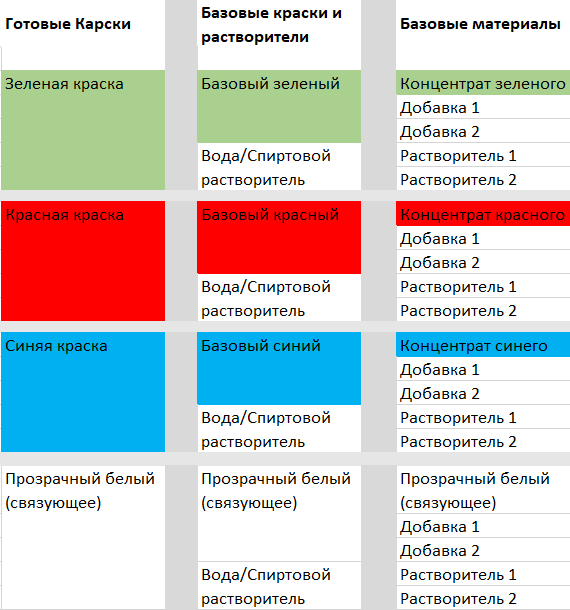

| Визуализация рецептур в программах | Каждый красочный колорант (краска) может быть введен в соответствующее программное обеспечение различными способами в зависимости от требований производства, например, как концентрат, паста, связующее, или добавка. После расчета рецепта программа выводит на экран (визуализирует) окончательную пропорцию соответствующих компонентов, включая растворитель. Различают следующие режимы ввода и отображения информации о рецептуре краски: готовые к печати краски, базовые краски и растворители, базовые материалы. Программы позволяют для одной краски использовать несколько связующих и растворителей, дополняющих друг друга. Разница между этими тремя режимами заключается в детализации рецептуры. Для различных печатных процессов режим может меняться, однако следует учитывать, что при выборе того или иного режима, визуализация полностью зависит от информации, содержащейся в красочном ассортименте. Примечание: методика ввода информации по краскам в программе Colibri (Matchmycolor — MMC) и в InkFormulation (X-Rite) идентична. Данные поступают с соответствующего спектрофотометра в виде спектральных кривых. Для каждого цвета соответствующей концентрации требуется собственная спектральная информация. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Степени концентрации красочных выкрасок | Рекомендуется 9 различных концентраций краска/прозрачный белый.

*Прозрачный белый иногда называют лаком, экстендером, медиумом, связующим или прозрачной основой. Для кроющего белого рекомендуется применять туже методику, что и для краски

**если кроющий белый существует в красочной серии Отдельно в программу вводится информация по черной краске и прозрачном белом

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Диагностика красочного ассортимента | Программа Colibri (MMC), также как и InkFormulation (X-Rite) обладает встроенной системой диагностики, сравнивающей теоретическую и практически измеренную спектральные кривые (т. н. калибровочные кривые). Чем лучше соотносятся кривые друг с другом, т. е. чем меньше значение dE между ними, тем более точно красочный ассортимент будет рассчитывать рецепты. Существует несколько практических причин получения плохо согласованных калибровочных спектральных кривых, что приводит к высокому значению dE и, как итог, неоптимальному расчету цвета при рецептировании:

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Подготовка выкрасок | Компания MMC, например, рекомендует несколько основных правил, позволяющих добиваться наилучшего результата в программе Colibri:

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Толщина красочного слоя | Толщина красочного слоя при получении выкраски, в идеале, должна согласовываться с реальными условиями печати как можно ближе. Colibri имеет возможность охарактеризовать (описывать) используемые в производстве анилоксовые валы/гравированные цилиндры для корректировки рецепта. Корректировка в программе основана на оптических показателях реального краскопереноса вала. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Тип красок |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Лабораторное оборудование | Для достижения высокого уровня качества ассортимента и рецептур необходимо предусмотреть следующее техническое оснащение лаборатории:

Ручное оборудование, такое как аппликатор kBar или аналогичное, может стать причиной неравномерного распределения краски по материалу и не сможет обеспечить достаточную повторяемость, необходимую для корректного инструментального контроля. Для достижения равномерности раската краски необходимо контролировать три параметра: скорость, давление и состояния анилокса или гравированной пластины (для глубокой печати).

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Геометрия и условия измерения |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Кроющая способность | Программы Colibri и InkFormulation определяют кроющую способность красок автоматически. Однако для корректного определения уровня кроющей способности необходимо нанесение краски поверх белого и черного полей. Если на запечатываемом материале отсутствует черное поле, необходимо ввести хотя бы одну дополнительную концентрацию краска/кроющий белый и одну краска/черная краска для каждого цвета. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Запечатываемый материал | Как правило, для изготовления красочного ассортимента рекомендуется использовать «стандартизированный» запечатываемый материал, например, Leneta или любой подобный материал с черными и белыми полями без оптического отбеливателя.

Примечание: цвет запечатываемого материала для получения выкрасок должен оставаться неизменным на протяжении всего процесса изготовления ассортимента. Колебание цвета материала допустимо в пределах dE00<=2,5 (ISO 12647-8). | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Вязкость | Краски, используемые для каждой выкраски, должны иметь калибровочную вязкость (калибровочная вязкость, в идеале – производственная вязкость краски процесса печати). Это также включает прозрачный и кроющий белый. Чтобы рецепт можно было адаптировать для конкретных условий печати, кривая вязкости для каждой краски должна иметь как минимум три опорные точки – близкая к калибровочной вязкости, без растворителя (если возможно) и на несколько секунд ниже калибровочной вязкости. Пример разбавления краски при работе с калибровочной вязкостью 22 секунды (вискозиметр DIN 4) для красок на водной основе с 4-мя опорными точками Краска Вода Вязкость 100 0 37 100 10 24 100 15 22 100 23 18 Необходимо всегда учитывать спецификацию вискозиметра. Программы могут по-разному работать с параметром вязкости и существующими стандартами вискозиметров. Например, программа Colibri работает со спецификациями – Ford, DIN, ISO, Zahn, ASTM напрямую, т.е. пользователь может выбрать свой рабочий вискозиметр и все рецепты будут скорректированы соответствующим образом. С использованием программы InkFormulation это сделать невозможно. Примечание: для флексографских красок УФ-отверждения вязкость вводить не обязательно. |

- ISO 13655:2017 Graphic technology — Spectral measurement and colorimetric computation for graphic arts images.

- ISO 12647-8:2012 Graphic technology — Process control for the production of half-tone colour separations, proof and production prints — Part 8: Validation print processes working directly from digital data.

- ISO 3664:2009 Graphic technology and photography — Viewing conditions.

- TAPPI/ANSI T 402 sp-13 – Standard Conditioning and Testing Atmosphere for Paper, Board, Pulp Handsheets and Related Products.